2. ຂະບວນການທົດລອງ

2.1 ການສ້ອມແຊມຟິມກາວ

ມັນໄດ້ຖືກສັງເກດເຫັນວ່າໂດຍກົງສ້າງຮູບເງົາກາກບອນຫຼືການຜູກມັດກັບເຈ້ຍ graphite ສຸດSiC wafersການເຄືອບດ້ວຍກາວເຮັດໃຫ້ບັນຫາຫຼາຍ:

1. ພາຍໃຕ້ເງື່ອນໄຂສູນຍາກາດ, ຮູບເງົາກາວກ່ຽວກັບSiC wafersພັດທະນາລັກສະນະຄ້າຍຄືຂະຫນາດເນື່ອງຈາກການປ່ອຍອາກາດທີ່ສໍາຄັນ, ເຮັດໃຫ້ porosity ດ້ານ. ນີ້ປ້ອງກັນບໍ່ໃຫ້ຊັ້ນຫນຽວຈາກການຜູກມັດຢ່າງຖືກຕ້ອງຫຼັງຈາກຄາບອນ.

2. ໃນລະຫວ່າງການຜູກມັດ, ໄດ້waferຕ້ອງຖືກວາງໃສ່ເຈ້ຍ graphite ໃນຄັ້ງດຽວ. ຖ້າການປັບຕໍາແຫນ່ງໃຫມ່ເກີດຂື້ນ, ຄວາມກົດດັນທີ່ບໍ່ສະເຫມີກັນສາມາດຫຼຸດຜ່ອນຄວາມສອດຄ່ອງຂອງກາວ, ສົ່ງຜົນກະທົບທາງລົບຕໍ່ຄຸນນະພາບການຜູກມັດ.

3. ໃນການດໍາເນີນງານສູນຍາກາດ, ການປ່ອຍອາກາດອອກຈາກຊັ້ນກາວເຮັດໃຫ້ເກີດການປອກເປືອກແລະການສ້າງຕັ້ງຂອງ voids ຈໍານວນຫລາຍພາຍໃນຮູບເງົາກາວ, ເຮັດໃຫ້ເກີດຄວາມບົກພ່ອງຂອງພັນທະບັດ. ເພື່ອແກ້ໄຂບັນຫາເຫຼົ່ານີ້, ກ່ອນການແຫ້ງຂອງກາວໃສ່wafer ຂອງການເຊື່ອມໂລຫະພື້ນຜິວໂດຍໃຊ້ແຜ່ນຮ້ອນຫຼັງຈາກການເຄືອບ spin ແມ່ນແນະນໍາໃຫ້.

2.2 ຂະບວນການສ້າງກາກບອນ

ຂະບວນການສ້າງຮູບເງົາຄາບອນກ່ຽວກັບSiC wafer ແກ່ນແລະການຜູກມັດມັນກັບກະດາດ graphite ຮຽກຮ້ອງໃຫ້ມີການສ້າງຄາບອນຂອງຊັ້ນກາວໃນອຸນຫະພູມສະເພາະເພື່ອຮັບປະກັນການຜູກມັດແຫນ້ນ. ການປ່ອຍກາກບອນທີ່ບໍ່ຄົບຖ້ວນຂອງຊັ້ນກາວສາມາດນໍາໄປສູ່ການເສື່ອມໂຊມຂອງມັນໃນລະຫວ່າງການເຕີບໃຫຍ່, ປ່ອຍຄວາມບໍ່ສະອາດທີ່ມີຜົນກະທົບຕໍ່ຄຸນນະພາບການເຕີບໃຫຍ່ຂອງຜລຶກ. ດັ່ງນັ້ນ, ການຮັບປະກັນການເປັນຄາບອນທີ່ສົມບູນຂອງຊັ້ນຫນຽວແມ່ນສໍາຄັນສໍາລັບການຜູກມັດທີ່ມີຄວາມຫນາແຫນ້ນສູງ. ການສຶກສານີ້ກວດກາຜົນກະທົບຂອງອຸນຫະພູມຕໍ່ກັບຄາບອນກາວ. A ຊັ້ນເອກະພາບຂອງ photoresist ໄດ້ຖືກນໍາໃຊ້ກັບwaferພື້ນຜິວແລະວາງໄວ້ໃນເຕົາທໍ່ພາຍໃຕ້ສູນຍາກາດ (<10 Pa). ອຸນຫະພູມໄດ້ຖືກຍົກຂຶ້ນໄປໃນລະດັບ preset (400 ℃, 500 ℃, ແລະ 600 ℃) ແລະຮັກສາໄວ້ສໍາລັບການ 3-5 ຊົ່ວໂມງເພື່ອບັນລຸກາກບອນ.

ການທົດລອງຊີ້ໃຫ້ເຫັນ:

ໃນ 400 ℃, ຫຼັງຈາກ 3 ຊົ່ວໂມງ, ຮູບເງົາກາວບໍ່ໄດ້ carbonize ແລະມີສີແດງຊ້ໍາ; ບໍ່ມີການປ່ຽນແປງທີ່ສໍາຄັນຫຼັງຈາກ 4 ຊົ່ວໂມງ.

ຢູ່ທີ່ 500 ℃, ຫຼັງຈາກ 3 ຊົ່ວໂມງ, ຮູບເງົາໄດ້ກາຍເປັນສີດໍາແຕ່ຍັງຖ່າຍທອດແສງສະຫວ່າງ; ບໍ່ມີການປ່ຽນແປງທີ່ສໍາຄັນຫຼັງຈາກ 4 ຊົ່ວໂມງ.

ໃນ 600 ℃, ຫຼັງຈາກ 3 ຊົ່ວໂມງ, ຮູບເງົາໄດ້ກາຍເປັນສີດໍາໂດຍບໍ່ມີການສາຍສົ່ງແສງສະຫວ່າງ, ສະແດງໃຫ້ເຫັນວ່າການເປັນກາກບອນທີ່ສົມບູນ.

ດັ່ງນັ້ນ, ອຸນຫະພູມການຜູກມັດທີ່ເຫມາະສົມຕ້ອງເປັນ ≥600 ℃.

2.3 ຂະບວນການນຳໃຊ້ກາວ

ຄວາມເປັນເອກະພາບຂອງແຜ່ນກາວແມ່ນຕົວຊີ້ວັດທີ່ສໍາຄັນສໍາລັບການປະເມີນຂະບວນການສະຫມັກກາວແລະການຮັບປະກັນຊັ້ນຄວາມຜູກພັນທີ່ເປັນເອກະພາບ. ພາກສ່ວນນີ້ສຳຫຼວດຄວາມໄວການໝູນວຽນທີ່ດີທີ່ສຸດ ແລະເວລາການເຄືອບສຳລັບຄວາມໜາຂອງແຜ່ນກາວທີ່ແຕກຕ່າງກັນ. ຄວາມເປັນເອກະພາບ

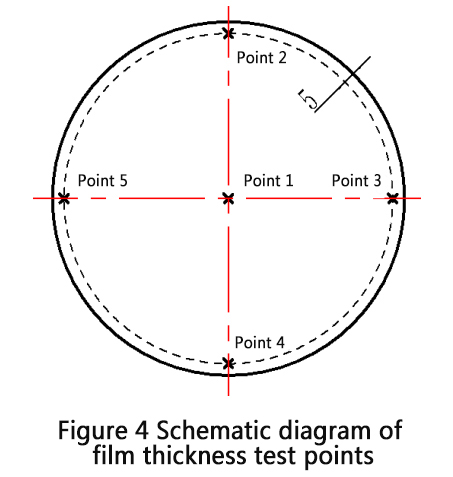

u ຂອງຄວາມຫນາຂອງຮູບເງົາໄດ້ຖືກກໍານົດເປັນອັດຕາສ່ວນຂອງຄວາມຫນາຂອງຮູບເງົາຕໍາ່ສຸດທີ່ Lmin ກັບຄວາມຫນາຂອງຮູບເງົາສູງສຸດ Lmax ໃນໄລຍະພື້ນທີ່ທີ່ເປັນປະໂຫຍດ. ຫ້າຈຸດກ່ຽວກັບ wafer ໄດ້ຖືກຄັດເລືອກເພື່ອວັດແທກຄວາມຫນາຂອງຮູບເງົາ, ແລະຄວາມເປັນເອກະພາບໄດ້ຖືກຄິດໄລ່. ຮູບທີ 4 ສະແດງໃຫ້ເຫັນຈຸດວັດແທກ.

ສໍາລັບການຜູກມັດທີ່ມີຄວາມຫນາແຫນ້ນສູງລະຫວ່າງອົງປະກອບ SiC wafer ແລະ graphite, ຄວາມຫນາຂອງແຜ່ນກາວທີ່ຕ້ອງການແມ່ນ 1-5 µm. ຄວາມຫນາຂອງຟິມຂອງ 2 µm ຖືກເລືອກ, ໃຊ້ໄດ້ກັບທັງການກະກຽມຮູບເງົາກາກບອນແລະຂະບວນການຜູກມັດເຈ້ຍ wafer / graphite. ຕົວກໍານົດການການເຄືອບ spin-coating ທີ່ດີທີ່ສຸດສໍາລັບກາວ carbonizing ແມ່ນ 15 s ທີ່ 2500 r / ນາທີ, ແລະສໍາລັບການຕິດກາວ, 15 s ທີ່ 2000 r / ນາທີ.

2.4 ຂະບວນການຜູກມັດ

ໃນລະຫວ່າງການຜູກມັດຂອງ SiC wafer ກັບເຈ້ຍ graphite / graphite, ມັນເປັນສິ່ງ ສຳ ຄັນທີ່ຈະ ກຳ ຈັດທາດອາຍພິດທາງອາກາດແລະທາດອາຍແກັສທີ່ຜະລິດໃນລະຫວ່າງການສ້າງກາກບອນອອກຈາກຊັ້ນຜູກມັດ. ການກໍາຈັດອາຍແກັສທີ່ບໍ່ຄົບຖ້ວນເຮັດໃຫ້ເປັນໂມຄະ, ນໍາໄປສູ່ຊັ້ນການຜູກມັດທີ່ບໍ່ຫນາແຫນ້ນ. ອາຍແກັສທາງອາກາດແລະອິນຊີສາມາດຍົກຍ້າຍໄດ້ໂດຍໃຊ້ປັ໊ມນ້ໍາມັນກົນຈັກ. ໃນເບື້ອງຕົ້ນ, ການດໍາເນີນງານຢ່າງຕໍ່ເນື່ອງຂອງປັ໊ມກົນຈັກໃຫ້ແນ່ໃຈວ່າຫ້ອງສູນຍາກາດເຖິງຂອບເຂດຈໍາກັດຂອງມັນ, ອະນຸຍາດໃຫ້ເອົາອາກາດຢ່າງສົມບູນອອກຈາກຊັ້ນຜູກມັດ. ການເພີ່ມຂຶ້ນຂອງອຸນຫະພູມຢ່າງໄວວາສາມາດປ້ອງກັນການກໍາຈັດອາຍແກັສໄດ້ທັນເວລາໃນລະຫວ່າງການ carbonization ອຸນຫະພູມສູງ, ກອບເປັນຈໍານວນ voids ໃນຊັ້ນຜູກມັດ. ຄຸນສົມບັດຂອງກາວສະແດງໃຫ້ເຫັນ outgassing ທີ່ສໍາຄັນທີ່ ≤120℃, ສະຖຽນລະພາບຂ້າງເທິງນີ້ອຸນຫະພູມ.

ຄວາມກົດດັນພາຍນອກຖືກນໍາໃຊ້ໃນລະຫວ່າງການຜູກມັດເພື່ອເສີມຂະຫຍາຍຄວາມຫນາແຫນ້ນຂອງຮູບເງົາກາວ, ອໍານວຍຄວາມສະດວກໃນການຂັບໄລ່ຂອງອາກາດແລະທາດອາຍຜິດອິນຊີ, ເຮັດໃຫ້ຊັ້ນຄວາມຫນາແຫນ້ນຂອງພັນທະບັດສູງ.

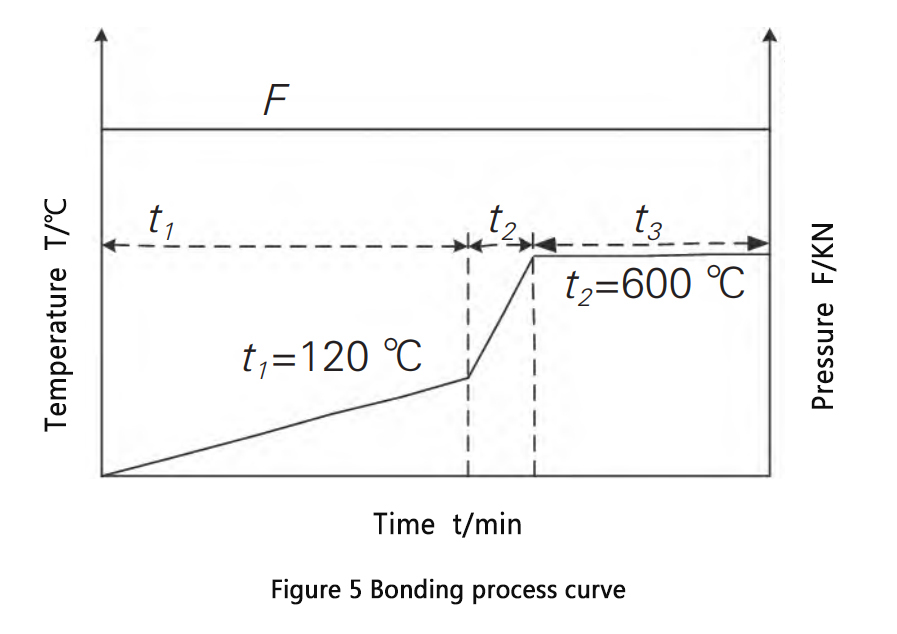

ສະຫຼຸບແລ້ວ, ເສັ້ນໂຄ້ງຂະບວນການຜູກມັດທີ່ສະແດງຢູ່ໃນຮູບ 5 ໄດ້ຖືກພັດທະນາ. ພາຍໃຕ້ຄວາມກົດດັນສະເພາະ, ອຸນຫະພູມໄດ້ຖືກຍົກຂຶ້ນກັບອຸນຫະພູມ outgassing (~120℃) ແລະຖືໄວ້ຈົນກ່ວາ outgassing ສໍາເລັດສົມບູນ. ຫຼັງຈາກນັ້ນ, ອຸນຫະພູມໄດ້ຖືກເພີ່ມຂຶ້ນເປັນອຸນຫະພູມ carbonization, ຮັກສາໄວ້ໃນໄລຍະເວລາທີ່ກໍານົດໄວ້, ປະຕິບັດຕາມຄວາມເຢັນທໍາມະຊາດກັບອຸນຫະພູມຫ້ອງ, ການປ່ອຍຄວາມກົດດັນ, ແລະການໂຍກຍ້າຍຂອງ wafer ຜູກມັດ.

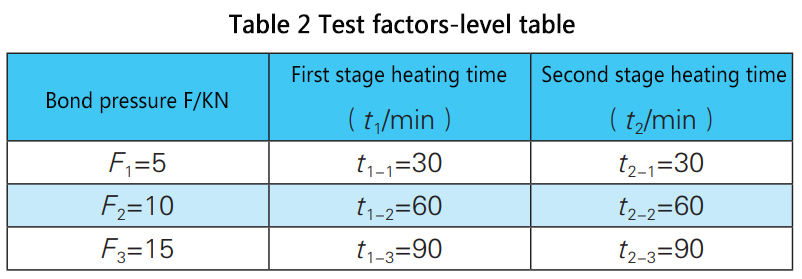

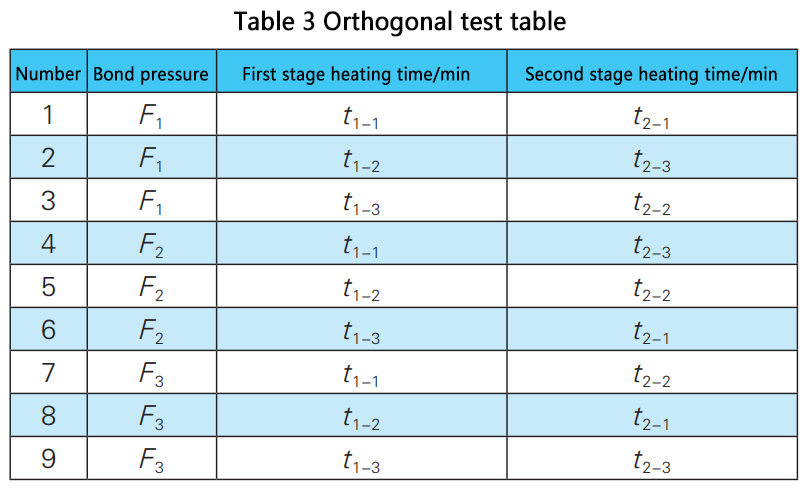

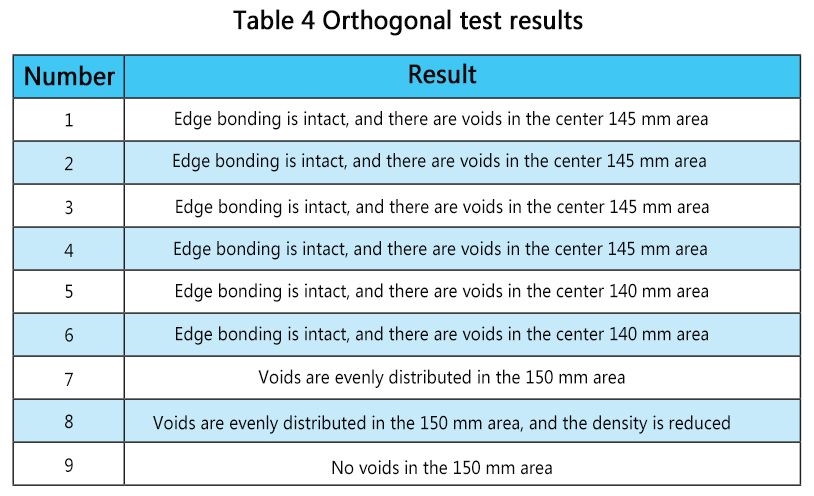

ອີງຕາມພາກທີ 2.2, ແຜ່ນກາວຕ້ອງຖືກກາກບອນຢູ່ທີ່ 600 ℃ເປັນເວລາຫຼາຍກວ່າ 3 ຊົ່ວໂມງ. ດັ່ງນັ້ນ, ໃນເສັ້ນໂຄ້ງຂະບວນການຜູກມັດ, T2 ຖືກກໍານົດເປັນ 600 ℃ແລະ t2 ກັບ 3 ຊົ່ວໂມງ. ຄຸນຄ່າທີ່ດີທີ່ສຸດສໍາລັບເສັ້ນໂຄ້ງຂະບວນການຜູກມັດ, ກໍານົດໂດຍຜ່ານການທົດລອງ orthogonal ທີ່ສຶກສາຜົນກະທົບຂອງຄວາມກົດດັນຂອງພັນທະບັດ, ເວລາຄວາມຮ້ອນໃນຂັ້ນຕອນທໍາອິດ t1, ແລະເວລາຄວາມຮ້ອນໃນຂັ້ນຕອນທີສອງ t2 ກ່ຽວກັບຜົນໄດ້ຮັບຂອງພັນທະບັດ, ແມ່ນສະແດງຢູ່ໃນຕາຕະລາງ 2-4.

ຜົນໄດ້ຮັບຊີ້ໃຫ້ເຫັນ:

ຢູ່ທີ່ຄວາມກົດດັນຂອງພັນທະບັດຂອງ 5 kN, ເວລາການໃຫ້ຄວາມຮ້ອນມີຜົນກະທົບຫນ້ອຍທີ່ສຸດຕໍ່ການຜູກມັດ.

ຢູ່ທີ່ 10 kN, ພື້ນທີ່ຫວ່າງຢູ່ໃນຊັ້ນຂອງພັນທະບັດຫຼຸດລົງດ້ວຍການໃຫ້ຄວາມຮ້ອນໃນຂັ້ນຕອນທໍາອິດທີ່ຍາວກວ່າ.

ຢູ່ທີ່ 15 kN, ການຂະຫຍາຍການໃຫ້ຄວາມຮ້ອນໃນຂັ້ນຕອນທໍາອິດຫຼຸດລົງ voids ຢ່າງຫຼວງຫຼາຍ, ໃນທີ່ສຸດກໍ່ກໍາຈັດພວກມັນ.

ຜົນກະທົບຂອງເວລາຄວາມຮ້ອນໃນຂັ້ນຕອນທີສອງກ່ຽວກັບການຜູກມັດບໍ່ໄດ້ເຫັນໄດ້ຊັດເຈນໃນການທົດສອບດ້ານມຸມ. ການແກ້ໄຂຄວາມກົດດັນຂອງພັນທະບັດຢູ່ທີ່ 15 kN ແລະເວລາຄວາມຮ້ອນໃນຂັ້ນຕອນທໍາອິດຢູ່ທີ່ 90 ນາທີ, ເວລາຄວາມຮ້ອນໃນຂັ້ນຕອນທີສອງຂອງ 30, 60, ແລະ 90 ນາທີທັງຫມົດເຮັດໃຫ້ຊັ້ນຄວາມຫນາແຫນ້ນຂອງຄວາມຫນາແຫນ້ນທີ່ບໍ່ມີປະໂຫຍດ, ຊີ້ໃຫ້ເຫັນເຖິງເວລາຄວາມຮ້ອນຂອງຂັ້ນຕອນທີສອງ. ຜົນກະທົບເລັກນ້ອຍຕໍ່ການຜູກມັດ.

ຄ່າທີ່ດີທີ່ສຸດສໍາລັບເສັ້ນໂຄ້ງຂະບວນການຜູກມັດແມ່ນ: ຄວາມກົດດັນຂອງພັນທະບັດ 15 kN, ເວລາໃຫ້ຄວາມຮ້ອນໃນຂັ້ນຕອນທໍາອິດ 90 ນາທີ, ອຸນຫະພູມຂັ້ນຕອນທໍາອິດ 120 ℃, ໄລຍະການໃຫ້ຄວາມຮ້ອນຂອງຂັ້ນຕອນທີສອງ 30 ນາທີ, ອຸນຫະພູມຂັ້ນຕອນທີສອງ 600 ℃, ແລະເວລາຖືຂັ້ນຕອນທີສອງ. 3 ຊົ່ວໂມງ.

ເວລາປະກາດ: ມິຖຸນາ-11-2024