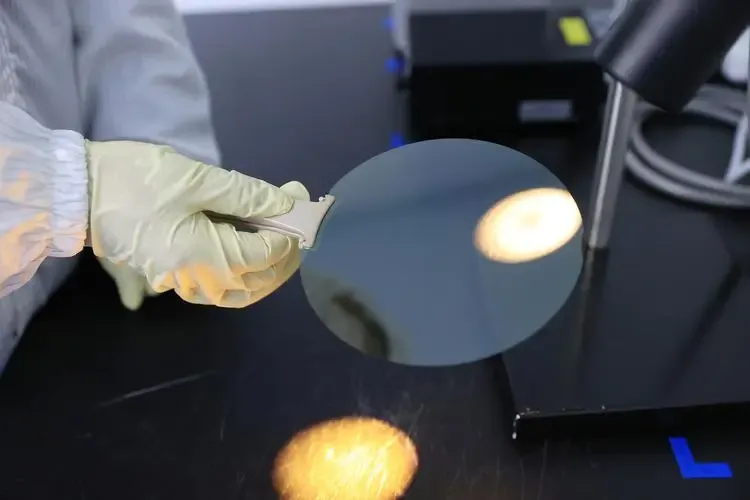

ວິທີການທີ່ພວກເຮົາຜະລິດຂັ້ນຕອນການປຸງແຕ່ງສໍາລັບຊັ້ນຍ່ອຍ SiC ມີດັ່ງນີ້:

1. ທິດທາງໄປເຊຍກັນ:

ການນໍາໃຊ້ການແຜ່ກະຈາຍຂອງ X-ray ເພື່ອວາງທິດທາງຂອງການເຂົ້າໄປເຊຍກັນ. ໃນເວລາທີ່ beam X-ray ແມ່ນມຸ້ງໄປຫາໃບຫນ້າໄປເຊຍກັນທີ່ຕ້ອງການ, ມຸມຂອງ beam disfracted ຈະກໍານົດທິດທາງໄປເຊຍກັນ.

2. ການຕັດເສັ້ນຜ່າສູນກາງນອກ:

ໄປເຊຍກັນດ່ຽວທີ່ປູກຢູ່ໃນ graphite crucibles ມັກຈະເກີນເສັ້ນຜ່າສູນກາງມາດຕະຖານ. ການຂັດເສັ້ນຜ່າສູນກາງນອກເຮັດໃຫ້ພວກເຂົາມີຂະຫນາດມາດຕະຖານ.

3.End Face Grinding:

ໂດຍທົ່ວໄປແລ້ວ 4-inch 4H-SiC substrates ຈະມີສອງຂອບຕຳແໜ່ງ, ປະຖົມ ແລະ ມັດທະຍົມ. ການຂັດໃບໜ້າຈະເປີດຂອບການຈັດຕຳແໜ່ງເຫຼົ່ານີ້.

4. ເລື່ອຍສາຍ:

ການເລື່ອຍລວດເປັນຂັ້ນຕອນສໍາຄັນໃນການປຸງແຕ່ງ substrates 4H-SiC. ຮອຍແຕກ ແລະ ຄວາມເສຍຫາຍຂອງພື້ນຜິວທີ່ເກີດຈາກການເລື່ອຍສາຍສົ່ງຜົນກະທົບທາງລົບຕໍ່ຂະບວນການຕໍ່ໄປ, ຂະຫຍາຍເວລາການປຸງແຕ່ງ ແລະ ເຮັດໃຫ້ເກີດການສູນເສຍວັດສະດຸ. ວິທີການທົ່ວໄປທີ່ສຸດແມ່ນການເລື່ອຍຫຼາຍສາຍດ້ວຍເຄື່ອງຂັດເພັດ. ການເຄື່ອນທີ່ຂອງສາຍໂລຫະທີ່ຜູກມັດດ້ວຍສານຂັດເພັດແມ່ນໃຊ້ເພື່ອຕັດສາຍໄຟ 4H-SiC.

5. Chamfering:

ເພື່ອປ້ອງກັນການແຕກຫັກຂອງແຂບ ແລະ ຫຼຸດຜ່ອນການສູນເສຍການບໍລິໂພກໃນລະຫວ່າງຂະບວນການຕໍ່ໄປ, ຂອບແຫຼມຂອງຊິບສາຍເລື່ອຍໄດ້ຖືກຈັດເປັນຮູບຮ່າງທີ່ລະບຸໄວ້.

6. ຄວາມບາງ:

ການເລື່ອຍລວດເຮັດໃຫ້ຮອຍຂີດຂ່ວນຫຼາຍແລະຄວາມເສຍຫາຍຂອງພື້ນຜິວ. ການບາງໆແມ່ນເຮັດໂດຍໃຊ້ລໍ້ເພັດເພື່ອເອົາຂໍ້ບົກພ່ອງເຫຼົ່ານີ້ອອກຫຼາຍເທົ່າທີ່ເປັນໄປໄດ້.

7. ຂັດ:

ຂະບວນການນີ້ປະກອບມີການຂັດທີ່ຫຍາບຄາຍແລະການຂັດລະອຽດໂດຍໃຊ້ boron carbide ຂະຫນາດນ້ອຍກວ່າຫຼືເຄື່ອງຂັດເພັດເພື່ອເອົາຄວາມເສຍຫາຍທີ່ເຫຼືອແລະຄວາມເສຍຫາຍໃຫມ່ທີ່ນໍາສະເຫນີໃນລະຫວ່າງການບາງໆ.

8. ຂັດ:

ຂັ້ນຕອນສຸດທ້າຍກ່ຽວກັບການຂັດຫຍາບແລະການຂັດທີ່ດີໂດຍນໍາໃຊ້ alumina ຫຼື silicon oxide abrasives. ທາດແຫຼວທີ່ຂັດມັນເຮັດໃຫ້ພື້ນຜິວອ່ອນລົງ, ເຊິ່ງຫຼັງຈາກນັ້ນຖືກໂຍກຍ້າຍອອກດ້ວຍກົນຈັກໂດຍການຂັດ. ຂັ້ນຕອນນີ້ຮັບປະກັນພື້ນຜິວກ້ຽງແລະບໍ່ເສຍຫາຍ.

9. ທໍາຄວາມສະອາດ:

ກໍາຈັດອະນຸພາກ, ໂລຫະ, ຮູບເງົາອອກໄຊ, ສານຕົກຄ້າງອິນຊີ, ແລະສິ່ງປົນເປື້ອນອື່ນໆທີ່ເຫຼືອຈາກຂັ້ນຕອນການປຸງແຕ່ງ.

ເວລາປະກາດ: 15-05-2024